- ZEISSSPECTRUM一性价比扫描测量平台新一代SPECTRUM不仅让接触式扫描测量技术成为蔡司全系列测量产品的标准配置,蔡司三坐标测量真正来到了“全扫描‘时代,而且通过创新的设计使得该系列产品拥有稳定精度表现的同时,更加地有效、灵活和人性化,是蔡司桥式测量机家族中很有性价比的一款。

ZEISS SPECTRUM一*性价比扫描测量平台 新一代SPECTRUM不仅让接触式扫描测量技术成为蔡司全系列测量产品的标准配置,*三坐标测量真正来到了“全扫描‘时代,而且通过创新的设计使得该系列产品拥有稳定精度表现的同时,更加地*效、灵活和人性化,是蔡司桥式测量机家族中*性价比的一款。

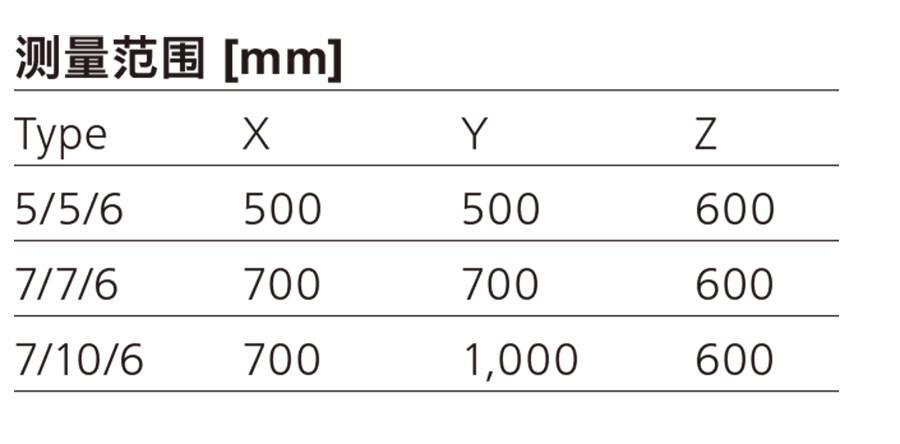

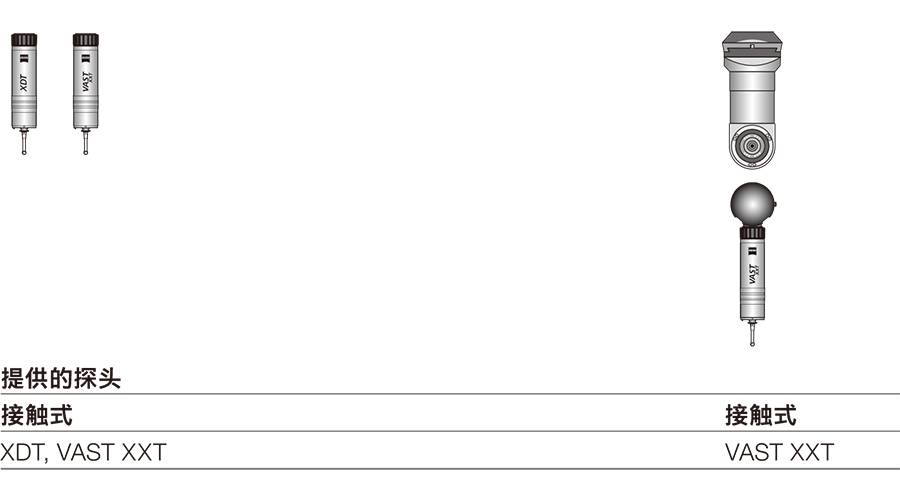

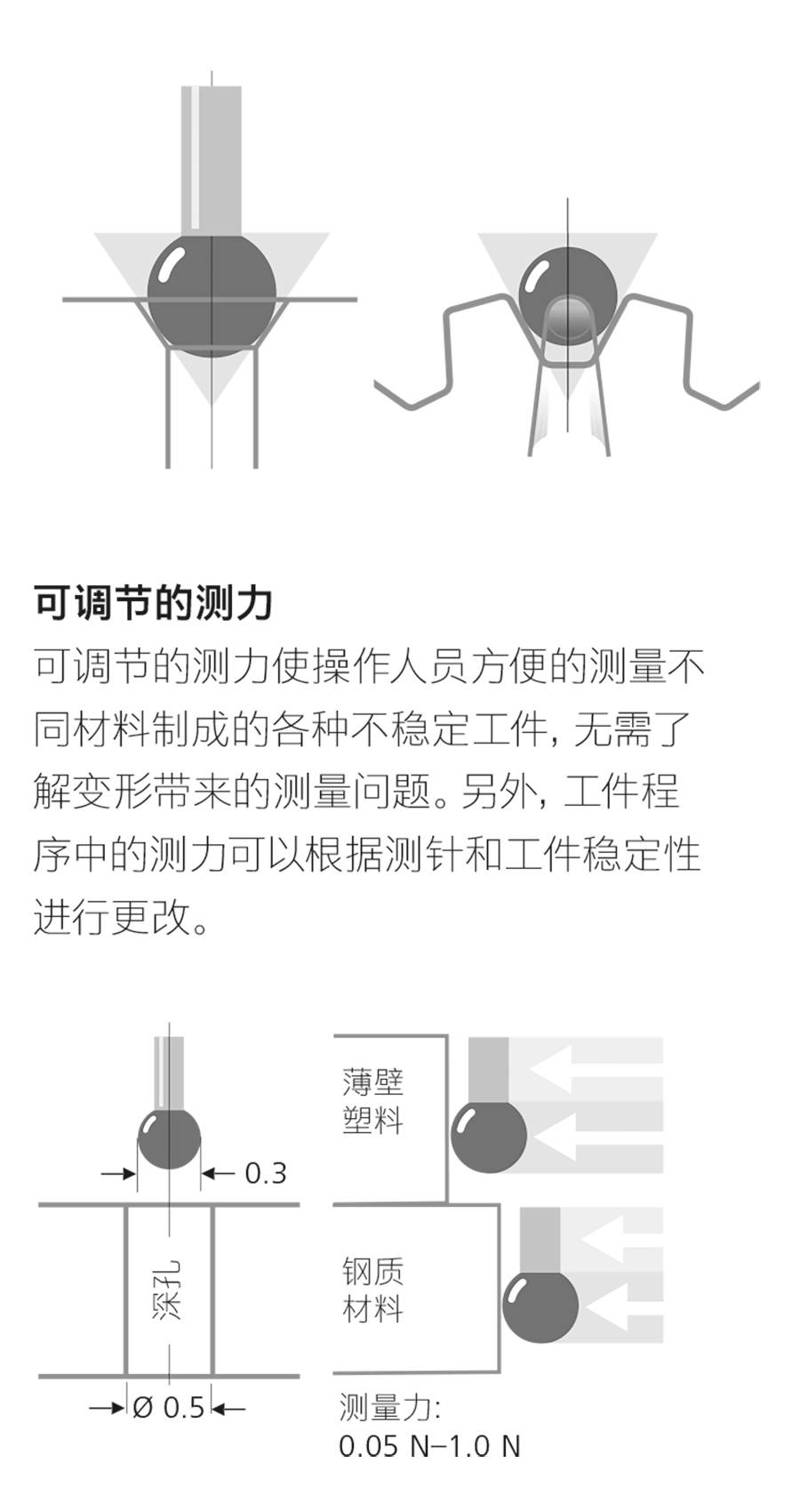

传感器的种类 ZEISS SPECT RUM不仅可以针对工件几何特征灵活地配置ZEISS XDT触发传感器,实现*性价比的测量平台,更能配置ZEISS VAST XXT扫描传感器,进行包括轮廓度在内的所有形位公差的量和评价,以获得更*的测量效率。另外,ZEISS SPECTRUM能选配ZEISS全自动探头座RDS-C5,实现竖直方向和水平方向的360度旋转和测量,使其能够适用于绝大多数的测量应用场合。 坚固耐用并且精密 ZEISS SPECTRUM采用陶瓷导轨,以保证刚性更*、热膨胀更低和更小的移动重量。在所有三个轴上的气浮轴承即使在*移动速度和加速度过程中,也能确保连续的稳定性。ZEISS SPECTRUM的浮动式玻璃陶瓷光栅尺几乎没有膨胀,无需另外的温度传感器或数学补偿。 方便控制 系统通过一个便捷的控制面板进行操作控制,不需要计算机。*的控制系统,更方便、更*控制所有轴运动。在CNC模式中可以调节速度。 机器技术 ■花岗岩机器台面为这台测量机奠定了坚实的结构基础 ■四面环抱的蔡司气浮轴承确保更好的稳定性和测量精度 ■集成*性能减震系统,*地扩展了产品的环境适用范围 ■控制柜、软件、探头和其它组件均采用**的材料和技术,造就了产品的上乘品质 ■独立于计算机的标准控制面板允许您不需计算机,只需测量机旁边的摇杆就能进行手动定位。CNC运行时,可通过速度旋钮随时进行速度控制。 ■背包式的控制柜使得整体占地面积更小,并且可以通过外部散热风扇避免控制柜发热对机器的影响。 ZEISS SPECTRUM传感器的种类 Direkt direkt传感器模型*适合于测量具有垂直几何结构且没有倾斜特征的小零件。ZEISS SPECTRUM direkt配备ZEISS VASTXXT扫描传感器,是一款应用蔡司技术进入扫描测量技术*的特别经济的手段,用于单个加工阶段的生产和进度检测。direkt传感器模型还可根据客户的应用需求和预算,选择配备ZEISS XDT单点传感器。 RDS一C5 灵活的RDS-C5旋转式探头座结合蔡司的VASTX XT传感器使用,能够测量所有角度位置的特征。通过5。增量,总共5184个位置,RDS-C5可以到达大多数空间角度。这对于必须创建特定测针配置的复杂部件的测量特别有利。通过*佳校准程序,使校准时间达到*少。 更*的测量意味着更*效的生产 并非所有零件都需要达到**精度。但是必须保证生产质量。这样可以充分利用极限偏差,灵活部署机器并有效规划刀具更换。 您可以*的数据 首先,测量技术必须可靠。如果只能在理想条件下实现所需的精度,那么测量机技术参数上的精度信息几乎没有意义。这种测量必须随时随地保证处于测量实验室中。同时在整个测量过程中,每次提供的结果都必须相同。而蔡司桥式测量技术就能轻松满足这些要求。因此您购买的是经过深思熟虑设计的设备,并将在实际操作中向您展示其可靠的*品质。 在生产中展现更*的精度和更*的灵活性 众所周知,在实际的生产中,质量越*,则对机器精度和灵活性的要求就越*。反之亦 然:测量技术越不准确,您的制造就必须更*,以确保符合规定的公差要求。 文档更改 在批量生产中,工件尺寸不断地在发生变化,例如,由于刀具磨损等的原因。*地 监测这些过程,开启了在早期阶段进行目标校正的可能性。蔡司提供测量机和相应的测 量技术,以及分析和管理软件,可以帮助您识别这种趋势并避免不必要的加工报废。由上限偏差于所有系统组件都针对速度进行了优化,因此始终保持*大生产率。 为*精度而设计 蔡司桥式测量机的设计质量完全可以被我们感知:桥架在仅6um厚的气浮层上滑过精细抛光的花岗岩工作台。空气消耗*小,并且不影响精度。 为*性能而优选的材料 当设计桥式测量机时,蔡司不仅为实现功能而优选材料,同时*地应用公司其他部门的知识和技术。在采用花岗岩作为工作台的稳定基座的同时,移动部件也尽可能地轻,但仍然具有*好的刚性。桥架的加速和制动越快,动态性能对精度的负面影响就越大。根据需求,蔡司使用桥架材料时,在重量和刚性之间做出*佳平衡选择,使其不受环境影响:陶瓷、CARAT和CFKo ZEISSACCURA使用的新型*性能绝缘技术 (F.I.Technology)*限度地降低了温度的影响。 内部气浮轴承 *精度和快速测量过程的关键因素就是气浮轴承的应用。对于桥式测量机,蔡司在三个轴上都采用了21个气浮轴承。它们的运动几乎不会产生摩擦,也不会产生磨损。如果压缩空气供应失败则急停特性确保花岗岩表面不会损坏。我们感受到正确配置的气浮轴承的质量。如果机器在移动时啸叫或声音很大,则轴承和导轨之间的间隙一定未得到正确 配置。因此,机器消耗了太多的空气。从长远来看,这种消耗将导致更*的运营成本。此外,校准不适当也会*地影响机器的动态特性。蔡司测量机在机器运行过程中以声音质量而闻名。正确的声音表示气浮轴承调节*,因此空气压力和间隙的相互作用*。由于经济型的气浮轴承不能满足这些*要求,蔡司开发了自己的*效气浮轴承。 专利验收程序 蔡司桥式测量机的气隙仅为6-8Nm。小间隙*改善了动态刚性并减少了空气消耗。为了满足**的要求,蔡司开发出了自己的配置以及验收测试设备。通过此设备,专家们使用测量传感器和专用工具对每个轴承进行校准,并校准每个轴承与下一个轴承的空间位置。同时,他们还优化配置了间隙比。每个配置的数据可轻松再现。因此,当需要维修时,可快速重新调整轴承。设计和验收程序也获得了专利。 玻璃陶瓷光栅尺 蔡司测量机都配备了玻璃陶瓷光栅尺。玻璃陶瓷在*的温度范围内几乎不会发生膨胀。相比之下,金属光栅尺的膨胀达到1000倍,这样就必须对压缩空气进行数字校正。蔡司没有使用这样的材料。即使光栅尺上没有温度传感器的情况下,我们照样可以完成全部的测量。使用蔡司技术,我们只针对工件上的温度,因此我们仅测量工件的温度。因为不能完全消除导轨和桥架上的温度膨胀,所以光栅尺悬浮在油膜上。*上仅有少数的几个专家具有可以在测量机上正确安装光栅尺的专业知识和经验:而他们就在蔡司工作。 蔡司的扫描技术 蔡司在30年前就推出了*台扫描系统,这一创举彻底改变了测量技术的发展趋势。从那时起,我们不断提*测量技术和测量方法。随着主动扫描和VAS下navigator*技术以及Fly-Scan翔扫描等应用,蔡司确立了其坐标测量技术创新*的地位。 接触式扫描的发明者 1974年,蔡司*在精密测量实验室的坐标计量中采用了扫描的方法。随1995年VAST测头的问世,该项技术随即成为工业和车间测量的标准。就经验和技术而言没有其他任何坐标测量机制造商可望其项背。在*范围内,所有已安装的扫描系统中,大约75%来自蔡司。 更多优势一更加精密 连续扫描不同于触发式探针系统的单点测量,可连续探测工件表面,保证迅速捕获大量有特征的测量点。大量的科学研究表明,一个特征的不确定性和测量点的数量之间存在一个明显联系。 形状检验 *度*的扫描方式可以通过过滤对加工过程进行追溯,在其中可以完成各种形状的检验,如圆度、直线度、表面形状、圆柱度、圆锥、球等的检验。在许多情况下,这样的方式可以减少更多昂贵的形状检验、轮廓和表面测量机。 自定心 随着蔡司的DT, VAST XT gold和VAST gold测头,自定心可以在下陷处、齿轮2D和3D角落中快速、简便、准确的进行测量,从而大大扩展了测量可能性。蔡司的VAST XT gold和VAST gold也可以对已知的和未知的几何形状和曲线进行自定心和扫描。 可调节的测力 可调节的测力使操作人员方便的测量不同材料制成的各种不稳定工件,无需了解变形带来的测量问题。另外,工件程序中的测力可以根据测针和工件稳定性进行更改。 更佳的再现性 测量部位的*密度也可以使测量具有更好的再现性。如果从设备上拆下一个工件然后又重新装入,而再次装入没有安装在同一个位置上。使用单点测头进行重复测量则可能会出现不同的测量数值。然而由于扫描测头具有*的测量性能,它可以对位置和形状进行差异化的分析而得到相同的结果。独特的蔡司技术:主动式扫描 大多数扫描系统为被动式设计。其测力由一个弹性平行四边形生成。由于被动探头的控制范围小,不断变化的测力会对它们造成不同的影响,从而导致测针发生较大的弯曲并导致大的探测误差。这样当轮廓曲率增大时,精度就会降低。相反地,蔡司采用主动扫描探头一也是*一家提供主动探头的制造商。例如蔡司的VASTXTgold探头连续测量测针挠度。主动在材料的法线方向施加一个恒定低电子测力。例如,测针沿桥架加速的方向移动。从而排除了测力的影响。由于可以保持极小的恒定测力,则使测量结果更加*。捕获未知的轮廓 与被动扫描探头不同,主动扫描可用于测量未知轮廓。同时在扫描前不需要将轮廓进行数字化。因此,主动扫描也允许逆向操作。 用*细小的测针针尖测量 如测量内孔的齿腹等情况下,则需要测针针尖*细小。因为这些探针往往安装在细轴上,所以必须要求极小的稳定测力,才能防止细轴弯曲。VAST 主动探头对于精密测量则是用细小测针针尖进行测量*理想的解决方案。 ZEISS VAST navigator 一更*别的主动扫描

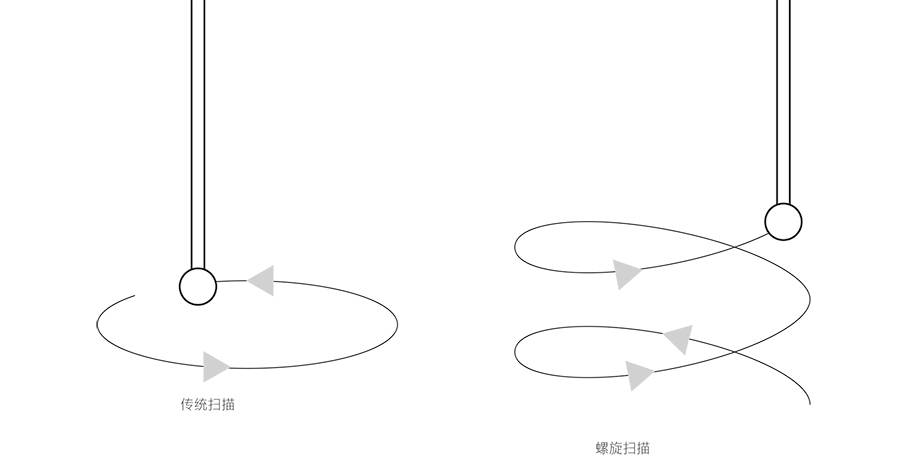

ZEISS VAST navigator*技术 ZEISS VAST navigator*技术充分利用主动扫描技术潜力。其关键要素是自动生成测量方法:系统自动根据测量工件公差要求,在确保所需精度的前提下,以尽可能快的速度进行测量。测量机的加速和减速都独立进行。 切线法 切线法,确保从探测路径至探测过程中的连续运动,无需遵循中间停止和机动的常规方法。根据不同的作业要求,在同一质量等级上,相对于量规测量误差,这种方法可节约15到65分钟。 螺旋扫描 由于采用智能测量方法,VAST navigat-or*技术可以在极短时间内对圆柱体进行*测量。不同于标准的扫描方法,这个过程使用连续涡旋线扫描圆柱,在测量运行过程中,可以产生极其精密、*可重复性和*佳的测量结果。 易于校准的测针 VAST navigator*技术的各种测针校准*简单,令人叹为观止:测量 机扫描边缘范围内的参考范围:可在5 mm/s和50 mm/s随机切换从而确保从*精度到*速测量范围内的动态和静态影响都得到记录同时得到校正。动态测针校准由于其*灵活的特点适用于所有的工件。不必要对各种不同量规进行耗时校准。 FIyScan一扫描中断的轮廓 FIyScan的应用范围 FIyScan减少了多任务的编程和测量工作量, 包括: 1)钻孔扫描 2)齿轮扫描 3)中断的平面扫描 更快的结果 ZEISS为*端坐标测量机提供FIyScan选项。这一研发项目使您可以在中断的轮廓上继续进行扫描。在过去,测量一个法兰盘,需要16个扫描路径来测量被钻孔中断的平面表面。而应用FIyScan则仅需要一个路径。此测量过程中,以前使用的方法还需要精密的编程。而使用FIyScan,不仅编程更容易,而且测量时间也大大缩短,并可以获得*可靠的测量结果。 重型测针的配置 ZEISS VAST探头可容纳的测针系统的长度*达800 mm,重量*达600g。这样您就能够获得深部特征并进行测量,并且测量时移动路径并不长,同时也不需要工件的二次装夹。 复杂的几何形状需要复杂的测针配置 难以触及的复杂几何形状需要使用不同长度和方向的测针来进行测量。然而, 大多数探头都具有很大的局限性:*大长度为100mm,*大重量为20g是*常 见的。这意味着,通常不能进行深孔的测量或仅在工件重新装夹之后才可以进行 深孔测量。当需要使用不同方向的多个测针时,由于重量限制,还必须更换测针 或使用旋转系统的配置。 更大的能力 蔡司的VASTGOLD探头,却可以容纳达到800mm的探针并且测针的配置可达 600 g,即使使用横向连接的测针也不是问题。配重是自动进行的,VAST传感器可以补偿所产生的扭矩。即使在复杂工件上的众多测量任务也仅用一次测针配置就可以完成。同时将测针重新装夹和测针更换减少到*低程度。 *的角度设置 理想的探测策略需要探针始终垂直于工件表面。旋转测头系统是实现不同探测方向的一种手段。然而取决于它们的具体设计,这并不一定总是可行的。旋转测头系统不仅会影响测量的精度,并且对于*精度需求而言太粗糙。因为每个位置都必须重新校准,所以使用旋转测座还会导致不必要的时间浪费。因为确保了与工件表面的垂直性,使用正确的测针配置,蔡司的测针更换器将提供更*的精度。在同,工件上,可以**和有效地测量具有不同法向的特性,而无需改变测针并且无需重新校准。

更好地利用测量范围 与旋转测头系统不同,测针更换器在探测方向上只需要较少的空间。这意味着可用的测量空间较大。 测针更换 考虑到测量任务的范围,测针更换总是难以避免。传感器的更换实现得越快、越安全,测量机的工作就会越*效。因此,蔡司的吸盘可以手动或在全自动CNC控制下接入系统。由于具有*度的再现性,因此不需要进行校准。 |

技术规格